Огромное количество различных профильных систем, отличающихся геометрией, толщиной стенок, количеством и расположением камер, белые или цветные, с покрытием лицевых поверхностей акрилом, краской, пленкой, различными накладками, поставляемых уже с протянутым уплотнением или без него, в сочетании с различными типами и производителями фурнитуры накладывают свои особенности при работе с данным конкретным профилем. Работа с каждым конкретным артикулом профиля регламентируются в папках переработчика.

Производители оборудования для ПВХ окон в свою очередь стремятся изготавливать универсальное и многофункциональное оборудование, которое помимо основной технологической операции может выполнять и ряд других операций. Эти операции реализуются путем внесения изменений в конструкцию станка либо в качестве опций к станку.

Фирмы, перерабатывающие ПВХ профиль и имеющие в своем составе оборудование для изготовления пластиковых окон, встречаются на рынке наиболее часто. Рассмотрим основные этапы изготовления окон ПВХ. (Очередность этапов может изменяться в зависимости от оборудования, установленного на производстве, либо самой организации производства.)

1. Резка ПВХ профиля

На первом этапе в соответствии с листом задания производится рез ПВХ профиля из хлыстов на заготовки расчетной длины. Длина заготовки учитывает габарит будущей конструкции с учетом последующей фрезеровки или сварки. Для прямоугольного окна, рамы и створки нарезают под углом 45˚, импост (вертикальный элемент окна, разделяющий оконный или дверной проем) нарезают под углом 90˚. Для этой операции используются одноголовые, двухголовые пилы, пильные или пильно-обрабатывающие центры. Некоторые станки имеют возможность пилить сразу два профиля одновременно.

Профиль должен быть надежно зафиксирован, но при этом необходимо избегать его деформации. Для этого этапа значимыми показателями являются точность длины распила, точность угла распила в вертикальной плоскости и точность распила под углом 45˚. Для этой операции наиболее высокотехнологичными и высокопроизводительными являются пильные или пильно-обрабатывающие центры. Они имеют в своем составе от одного до трех пильных дисков диаметром до 650 мм. Некоторые модели могут резать ПВХ профиль под различными углами, отличными от 45˚ и 90˚. Эти станки позволяют загружать на входной магазин до 12 хлыстов профиля и резать его с учетом оптимизации.

Для удаления стружки и обрезков из зоны реза служат транспортеры и аспирационные установки. На отпиленную заготовку может приклеиваться этикетка или наносится информация лазерным принтером с информацией о заготовке и штрих-кодом.

2. Резка стального армирования

На втором этапе, который осуществляется параллельно первому, происходит распил стального армирующего профиля. Этот профиль необходим для установки внутрь предназначенной для него камеры ПВХ профиля с целью усиления будущей конструкции окна. В качестве альтернативы армирующему профилю экструдируются профили ПВХ с композитом или стекловолокном в качестве усиления конструкции окна.

Армирующий профиль нарезается одиночно или пачкой, в размер или с шагом. Для распила используются дисковые или ленточные пилы, гильотины или центры плазменной резки. Центр плазменной резки позволяет не только нарезать армирование, но и вырезать в металле пазы и личинки под замок.

3. Обработка дренажных и вентиляционных отверстий

Окно защищает нас от дождя и сильных морозов, ветра и влаги, оно постоянно подвержено климатическим изменениям, перемене температур и влажности. Скопление влаги или протечек через уплотнители губительно для окна или вообще может привести к его разрушению, если скопившаяся вода замерзнет внутри и разрушит профиль.

Сам ПВХ профиль имеет сложную геометрию с камерами внутри. Количество камер и толщина профиля обуславливают его тепло- и шумоизоляционные характеристики. Чтобы обеспечить надежное удаление влаги из полости профиля или между рамой и створкой необходимы дренажные и компенсационные отверстия. Для этого на этапе фрезерования в ПВХ профиле делаются специальные водоотводящие и вентиляционные пазы, которые позволяет воде стекать из нижней части створки на раму и далее наружу. Для этой операции используются дренажные станки, обрабатывающие или пильно-обрабатывающие центры.

При использовании в составе производства пильно-обрабатывающего центра операция фрезерования является первой, а распил профиля второй операцией. Для этого этапа важными показателями является точность и глубина фрезерования с целью исключения вскрытия других камер в ПВХ профиле.

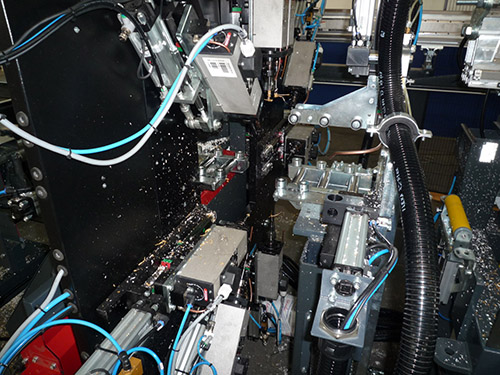

Обрабатывающий модуль центра обработки или пильно-обрабатывающего центра позволяет фрезеровать не только стандартные дренажные и компенсационные отверстия, но и делать отверстие под личинку замка, паз под замок, наносить маркеры для последующей установки ответных планок, фрезеровать отверстия под приточную вентиляцию. Обрабатывающий модуль может состоять из одной или нескольких рам с установленными инструментами. Если в таком центре установлено несколько обрабатывающих рам, то они могут производить операции фрезерования одновременно и независимо друг от друга.

Обрабатывающий модуль

4. Обработка торцов импоста

Следующей операцией является фрезерование торцов импоста. Импост – вертикальный элемент окна, разделяющий оконный или дверной проем. Торцы импоста фрезеруются специальными наборными фрезами, которые повторяют контур профиля, к которому стыкуется импост, для их плотного прилегания. Для этих целей используется импостной станок, одноголовый или двухголовый, с возможностью фрезерования нескольких импостов одновременно с одной стороны или модуль фрезерования в пильно-обрабатывающем центре.

Фрезерование импоста

Готовое окно испытывает множество нагрузок: шквалистый ветер, дождь, температурные расширения, вес самого окна со стеклопакетами, а при открытии створки, на раму окна оказывается усилие от веса створки.

5. Крепление армирующего профиля

С целью усиления и сохранения геометрии профиля при температурных расширениях в нарезанные и отфрезерованные заготовки вставляется металлическое армирование. Армирование вставляется в специальную камеру внутри пластикового профиля. Металлическое армирование по длине меньше чем заготовка примерно на 10-30 мм. Это расстояние необходимо для последующей сварки заготовок.

Армирование вставляется в заготовку вручную или про помощи манипулятора и далее свинчивается с ПВХ профилем. Заготовки свинчиваются специальными шурупами с буром при помощи ручного шуруповерта, шуруповерта с автоматической подачей шурупов или в обрабатывающем центре.

Автоматизированные центры свинчивания и доработки в металле имеют в своем составе от одного до трех свинчивающих устройств одновременно.Кроме этого в этих центрах осуществляется сверление под ручку на створке через металл, сверление под импост или сверление под дюбеля. Шуруповерты для свинчивания могут иметь воздушный или электропривод.

Центр свинчивания и обработки металла

6. Сверление отверстий под ручку

Следующей операцией является сверление отверстий под ручку и фрезерование фурнитурного паза, если он до этого не фрезеровался. В некоторых случаях сочетание профиля и армирования позволяет избежать операции сверления через армирующий профиль, и такие отверстия сверлятся только в ПВХ профиле.Эти операции производятся на копировально-фрезерном станке или обрабатывающем центре.

Копировальный узел ручного станка при помощи шаблона позволяет изготавливать в профиле отверстие под личинку замка, паз под замок. Выпускаются станки, которые делают только две операции, но в автоматическом режиме: сверление под ручку и одновременное фрезерование фурнитурного паза.

7. Сварка профиля

На следующей стадии из заготовок рам и створок формируется периметр будущего окна. Для этого процесса используются сварочные машины, которые имеют в своем составе одну, две или четыре сварочные головы. Есть специфические машины, в которых количество сварочных голов может быть 3 или 5. Соответственно, за один цикл одноголовочная сварка сварит только один угол, двухголовочная два угла и четырехголовочная четыре угла. Каждая сварочная голова имеет в своем составе нагревательное зеркало.

Температура на этих зеркалах поддерживается в районе 250˚С. Зеркало имеет антипригарное покрытие или к этому зеркалу прикрепляется или приклеивается специальная тефлоновая пленка.

Цикл сварочной машины можно разделить на укладку профиля, позиционирование, разогрев, непосредственно пайку и остывание спаянного профиля.

При разогреве ПВХ профиль плавится в том месте, где он прижат к нагревательному элементу. Затем нагревательный элемент быстро убирается, а углы профиля стыкуются между собой. При такой технологии в плоскости сваривания образуется сварной шов, так называемый наплав, который портит вид сваренной конструкции.

8. Зачистка и фрезерование углов

Следующим этапом является зачистка углов сваренного профиля от наплава. Для этих целей используются зачистные станки. Станки бывают ручные, с пневматическими агрегатами, с ЧПУ-управлением. Эти станки могут быть отдельностоящими или в составе линии вместе со сварочной машиной.

В настоящее время есть всего лишь одно революционное решение, которое позволяет полностью отказаться от зачистной машины. Эта технология получила в народе название «бесшовные окна», хотя правильней было бы назвать эту технологию сваркой без необходимости последующей зачистки.

9. Установка фурнитуры

Сваренные и зачищенные рамы и створки поступают на монтажные столы, на которых происходит установка импостов по разметке или сверлениям, установка подставочного профиля, устанавливается уплотнитель. На раму устанавливают верхние и нижние петли, ответные планки запорного механизма. На створку устанавливают основной запор, угловые переключатели, ножницы.

Для сборки рам и створок используются монтажные столы, ручной пневматический и электрический инструмент, обрубочные пресса, клеи, герметики, рамные станции для сверления под петли, фурнитурные станции для обрубки, установки и привинчивания фурнитуры на створку.

На производствах с высокой степенью автоматизации есть автоматические фурнитурные станции, которые сами устанавливают фурнитуру, либо станции, на которых установка фурнитуры происходит в ручном режиме, а привинчивание фурнитуры к створке осуществляется автоматическими шуруповертами.

Фурнитурная станция, где оператор устанавливает фурнитуру и далее она свинчивается в автоматическом режиме

10. Резка штапика

На оставшихся этапах происходит нарезка штапика для фиксации стеклопакетов. Для этого используются специальные пилы с ручной или автоматической подачей, с двумя или четырьмя дисками, два из которых основные и два для подрезки основания штапика. Необходимый размер штапика берется либо из расчетной программы, либо замеряется по месту. Такие пилы пилят сразу по два штапика под углом в 45˚.

11. Остекление

На заключительном этапе происходит сборка и контроль сборки окна ПВХ. На вертикальном стенде остекления либо на вертикальных рольгангах, вертикальная ось которых отклонена назад для удобства и безопасности оператора происходит навешивание створок на рамы, установка стеклопакетов, их подгонка при помощи вставок, крепление штапиков, подгонка фурнитуры и проверка работы всех элементов окна. Стенд остекления имеет специальные упоры, которые сжимают раму, имитируя нахождения ее в проеме сооружения. После этого оператор при помощи съемной ручки проверяет работу поворотных или поворотно-откидных механизмов. Собранное окно проверяется на чистоту, при необходимости упаковывается и поступает на склад для отгрузки заказчику.

Помимо станков, рассмотренных в данной статье, есть еще специализированные станки, например, для фрезеровки пластика под протянутым уплотнением для исключения формирования наплава в месте сварки при использовании протянутого уплотнения. Есть специальные станки для работы с нестандартными конструкциями, многофункциональные станки, которые могут вваривать импост, сверлить отверстия под импост во время сваривания, сверлить отверстия под петли во время зачистки профиля и т.д.

Надеемся наша статья помогла Вам лучше понять конструкцию, элементы окна и технологию его производства.

Технология производства окон: Изготовление стеклопакетов

© FIMTEC