Вне зависимости от комплектов оборудования разной степени автоматизации и разной производительности, операции и последовательность изготовления стеклопакета примерно одинакова.

Первым этапом является раскрой стекла. Стекло на раскроечный стол может загружаться либо вручную (перед этим стол наклоняется, а по двум осям стола выдвигаются упоры для загрузки и позиционирования стекла), либо автоматически со специального загрузочного стола, который берет листовое стекло и переводит его из вертикального положения в горизонтальное с последующей загрузкой на раскроечный стол. Сам раскроечный стол покрыт фетром. Через специальные отверстия в столе подается воздух для легкого позиционирования стекла.

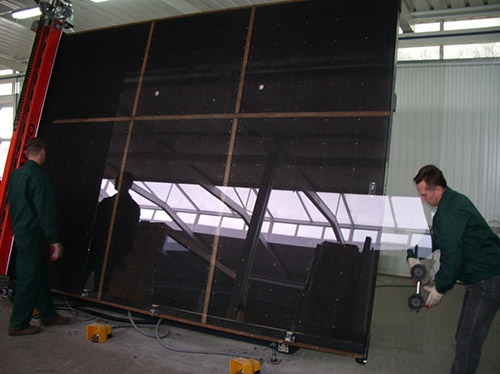

Ручная загрузка стекла на стол для раскроя

Если стекло с покрытием, то по контуру будущего реза сперва снимается слой этого покрытия, затем производится рез стекла с учетом оптимизации. Рез проводится специальной головкой в автоматическом или ручном режиме. После раскроя при помощи специальных утопленных в столе подъемных реек производится ломка стекла по линии раскроя.

Затем кромки отрезанного по размеру стекла шлифуются и отправляются на мойку.

Мойки бывают горизонтальные и вертикальные, вертикальные бывают с открытым и закрытым верхом. Мойка стекла осуществляется мягкими щетками при помощи воды без добавления моющих средств. Предварительно вода проходит через специальное устройство – деминерализатор, в котором из воды забираются соли, что исключает появление разводов на стекле после высыхания.

За мойкой и сушкой теплым воздухом, стоит стенд контроля, на котором хорошо освещенное стекло проверяется визуально на наличие дефектов или пятен. Как правило, входные и выходные столы, мойка, контроль заготовок, сборка и опрессовывание собраны в одну непрерывную линию.

Моечная линия

Параллельно мойке, сушке и дефектовке стекол, происходит формирование контура дистанционной рамки (спейсера). Дистанционная рамка либо нарезается на пиле, либо гнется при помощи станка для гибки дистанционной рамки.

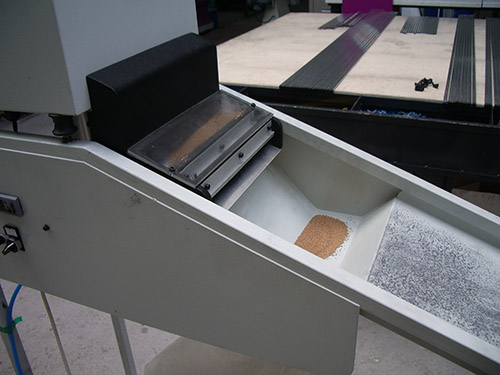

Затем профиль засыпается молекулярным ситом, которое поглощает влагу и препятствует образованию конденсата между стеклами. С внутренней стороны профиль спейсера имеет перфорацию, через которую молекулярное сито и поглощает влагу в пространстве между стеклами. Заполнение происходит при помощи вибробункера.

Вибробункер для засыпки молекулярного сита внутрь дистанционной рамки

Нарезанный профиль соединяют уголками, формируя периметр.

Следующая стадия называется первичной герметизацией. Целью первичной герметизации является создание полной герметичности пространства между стеклами стеклопакета. На этом этапе на торцевые стороны сформированного периметра дистанционной рамки наносится слой бутила. Бутил представляет собой герметик, который при комнатной температуре имеет твердое состояние. Герметик заправляется в специальный станок – бутиловый экструдер, в котором бутил разогревается до текучего состояния (порядка 120°С) и через специальные сопла непрерывно подается на дистанционную рамку тонким слоем. Между соплами экструдера двигается транспортировочная лента, на которую ставится дистанционная рамка.

Нанесение бутила на торцы рамки при помощи бутилового экструдера

После нанесения на спейсер слоя герметика происходит первичная сборка стеклопакета. При этом сторона стекла, на которую было нанесено энергосберегающее или иное покрытие должна быть внутри стеклопакета, а края, к которым будет прилегать дистанционная рамка с нанесенным бутилом, должны быть зачищены от покрытия. Для этих целей мы перед резкой стекла снимали в месте прилегания спейсера слой энергосберегающего покрытия.

Немного слов о технологиях, используемых в настоящее время:

- Кроме классической металлической (алюминиевой) рамки используются термопластические рамки, которые обладают низким коэффициентом теплопроводности, и гибкие рамки сразу с осушителем и герметиком. Такие технологии исключает резку дистанционной рамки, засыпку в нее молекулярного сита и нанесение на торцы рамки слоя первичной герметизации.

- Вместо осушенного воздуха в межкамерное пространство стеклопакета может быть закачан инертный газ: аргон, ксенон, криптон. Эта технология позволяет увеличить энергоэффективность стеклопакета. Суть повышения энергоэффективности такого стеклопакета заключается в том, что инертный газ имеет при равных условиях большую плотность, за счет чего снижается теплопередача от внешнего холодного стекла к внутреннему стеклу.

Возвращаемся к первичной сборке стеклопакета. К первому стеклу прикладывается дистанционная рамка с нанесенным герметиком. Эта конструкция и следующее стекло отправляются в пресс, где окончательно соединяются. Пресс может быть роликовый или панельный. В панельном прессе опрессовывание происходит по всему периметру стеклопакета одновременно и равномерно. После опрессовки стеклопакет поступает на выгружной стол. Если пресс был вертикальный, то стол имеют функцию перевода стеклопакета в горизонтальное положение для облегчения его вторичной герметизации.

Завершающая стадия – вторичная герметизация стеклопакета. Эта стадия необходима для дополнительной герметизации торца стеклопакета и скрепления всех частей конструкции между собой. Вторичная герметизация осуществляется при помощи однокомпонентных или двухкомпонентных герметиков на основе полиуретанов, силиконов или полисульфидов.

Экструдер, в котором нагревается и смешивается герметик оснащен специальным пистолетом для нанесения герметика на торец стеклопакета. Для удобства нанесения перед герметизацией стеклопакет кладется на поворотный стол. При использовании двухкомпонентных герметиков сам герметик и отвердитель смешиваются непосредственно в пистолете экструдера.

После окончания работы с такими герметиками, во избежание его затвердевания внутри пистолета, его необходимо поместить в промышленный холодильник – фризер. После вторичной герметизации готовый стеклопакет выдерживается на складе до полного затвердевания герметика.

Экструдер для вторичной герметизации и фризер (справа)

На этом процесс сборки стеклопакета заканчивается. Промаркированный стеклопакет отправляется на линию сборки.

Еще немного полезной информации:

- Для того чтобы понять, сколько камер имеет ваш стеклопакет можно посмотреть на количество дистанционных рамок. Если рамка одна, то стеклопакет однокамерный. Если две рамки, то двухкамерный. Еще один способ – поднести зажигалку к стеклу: если вы увидите два отражения пламени, то стеклопакет однокамерный, если три отражения пламени, то двухкамерный.

- Для того чтобы понять, закачан ли в ваш стеклопакет инертный газ, нужно поискать на дистанционной рамке в углу или по периметру характерную заглушку, через которую закачивался инертный газ.

- Для того чтобы понять, является ли ваш стеклопакет энергосберегающим нужно поднести зажигалку к стеклу. Если блик от пламени от одного стекла будет иметь красноватый оттенок, то ваш стеклопакет имеет специальное покрытие.

- Как читать маркировку стеклопакета. Маркировка стекла начинается со стекла, выходящего наружу. Первая цифра указывает толщину внешнего стекла, затем буква и цифра указывают марку внешнего стекла, затем через дефис указывается ширина дистанционной рамки (расстояние между стеклами). Затем толщина второго стекла и т.д. Пример: 4М1-10-4М1-10-4И : 4-толщина стекла марки М1, 10 – ширина дистанционной рамки, 4И – энергосберегающее стекло, толщиной 4 мм. Перед маркировкой стеклопакета может стоять аббревиатура СПО – однокамерный и СПД – двухкамерный стеклопакет. Буква Ar или А в маркировке стеклопакета означает наличие в камере стеклопакета аргона.

Технология производства окон: Изготовление металлопластиковых окон

© FIMTEC